1955

La ditta Lega si allarga

All’occorrenza, quando avevamo bisogno di maggiore spazio nella piccola officina, facevamo abbattere un muro e ci allargavamo nella stanza attigua, ancora vuota e potevamo ospitare qualche altra macchina che nel frattempo era diventata necessaria.

Nel 1953 abbiamo acquistato a Milano dalla ditta Sartori un “faccettatrice a cilindri” prodotta in Germania dalla ditta Rietsche, per produrre i fogli cerei dei quali c’era una richiesta pressante.

L’abbiamo acquistata nella versione azionata a manovella ma ci siamo ben presto accorti che andava motorizzata per alleggerire la fatica e l’abbiamo motorizzata immediatamente.

Si presentava subito il problema del reperimento della materia prima: la pura cera d’api.

La maggioranza degli apicoltori non era in grado di recuperare la cera dai favi vecchi e allora abbiamo deciso di ritirare i favi vecchi dagli apicoltori e fare noi questa operazione.

Era un sistema molto rudimentale ma ci consentiva di avere materia prima per produrre i fogli cerei.

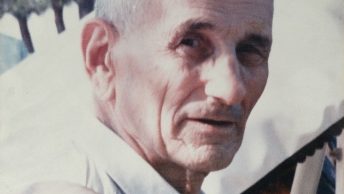

Nella foto numero 1 si vede il mio babbo Armando che sta lavorando al torchio per la spremitura dei favi.

Avevamo fatto costruire da un muratore, in cortile, un forno contenente un grande pentolone di rame. Il fuoco, alimentato a legna, faceva bollire l’acqua del pentolone, noi mettevamo dentro dei sacchetti di tela di canapa riempiti di favi vecchi e quando questi erano liquefatti e pronti per la spremitura ne mettevamo 6 dentro a un torchio a vite e facevamo la spremitura.

All’uscita del torchio tutto il liquido finiva in una ingegnosa vasca di separazione, ideata dal babbo, dove l’acqua sporca veniva automaticamente eliminata subito e la cera pura veniva raccolta in appositi recipienti.

Ricordo bene che questo era un lavoro assai faticoso, ripagato però la sera dal vedere le belle forme gialle di cera recuperata.

Talvolta però, quando i favi erano molto vecchi, la cera ricavata risultava troppo scura. Non so in quale libro il babbo avesse letto che la cera è “fotosensibile” cioè si schiarisce se esposta alla luce. Allora realizzammo un sistema molto empirico che però diede ottimi risultati.

Avevamo preparato un largo mastello pieno d’acqua che io, con le braccia mettevo in veloce rotazione mentre il babbo, con un innaffiatoio, versava la cera liquida dentro l’acqua.

Questa a contatto con l’acqua, si solidificava all’istante creando delle matasse di spaghetti di cera.

In questo modo la superficie di cera da esporre al sole era molto maggiore.

Portavamo questa cera in un campo, distesa su dei lenzuoli bianchi, a casa di mia nonna e dopo alcuni giorni la trovavamo molto più chiara, talvolta quasi bianca.

Qui mi viene in mente, collegato all’impiego della pura cera d’api, un foglietto di carta che mi ha mostrato un cliente e di cui non sono riuscito a fare una fotocopia essendo in quel momento fuori sede.

Il foglietto conteneva la ricetta per produrre un unguento a base di cera d’api ed olio d’oliva per curare le scottature.

Non ricordo le percentuali di cera e olio ma so di certo che questa pomata aveva ed ha ancora oggi una efficacia eccezionale e anche i medici del settore consigliano tuttora di richiederla alla farmacia. Si dice che la pomata sia stata inventata dal sig. Giovanni Raggi, un amico di mio babbo, che in fondo alla suddetta ricetta aveva scritto:

per trovare la migliore cera d’api andate da Armando Lega che abita a Porta Ravegnana

Per la saldatura del foglio cereo sui fili del telaino mio babbo aveva trovato un sistema rudimentale ma efficace.

Il sistema fino ad allora usato, ancora più rudimentale, era una rotellina a sperone con impugnatura di legno che veniva fatta scorrere, premendo sul filo metallico fino a farlo entrare nella cera.

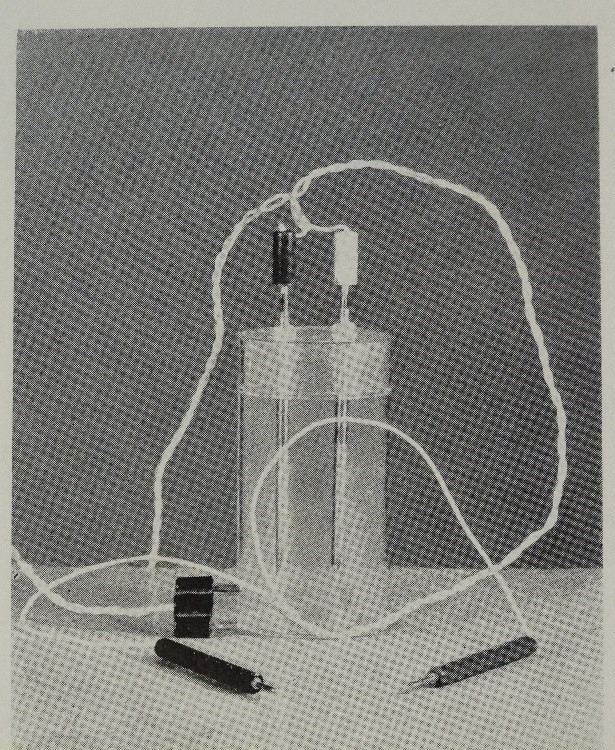

Il sistema inventato dall’Armando (vedi foto numero 2) si sostituiva all’allora costoso trasformatore elettrico e consisteva in un recipiente cilindrico verticale, in plastica, con un coperchio avente due fori.

Attraverso uno dei due fori sul coperchio si faceva entrare una fase del filo elettrico e attraverso l’altro foro la stessa fase usciva. La seconda fase della linea invece proseguiva senza interruzione. Riempiendo il recipiente con acqua e un cucchiaio di sale si otteneva l’effetto di ridurre il voltaggio della corrente che arrivava ai due terminali dell’impianto e si poteva scaldare il filo del telaino in misura della quantità di sale che si aggiungeva all’acqua.

Molto empirico, ma funzionava e inoltre era alla portata di tutti.

(con qualche rischio di corto circuito)

Le Immagini